สาระสำคัญแบบสั้น

- ทีมวิจัยหาวิธีทำ WC–Co (tungsten carbide–cobalt) ให้ “พิมพ์ขึ้นรูปแบบเพิ่มเนื้อวัสดุ (additive)” ได้ โดย ทำให้วัสดุนิ่ม/อ่อนตัว (soften) แทนการหลอมละลายเต็มที่ (melt)

- ผลลัพธ์ที่รายงานคือชิ้นงานที่คงความแข็ง มากกว่า 1400 HV และหลีกเลี่ยงปัญหา defect/การเสื่อมสภาพของโครงสร้างได้ตามเงื่อนไขงานทดลอง

- มีการใช้ ชั้นคั่นโลหะผสมนิกเกิล (Ni-based alloy middle layer) เพื่อช่วยคุมคุณภาพ (เช่น ความแข็ง/ความเสียหายจากความร้อน) ในกระบวนการบางแบบ

ทำไม Tungsten carbide ถึงพิมพ์ 3D ยากกว่าวัสดุโลหะทั่วไป?

วัสดุกลุ่ม cemented carbide อย่าง WC–Co เป็นของขึ้นชื่อเรื่อง “แข็งมากและทนสึก” เลยถูกใช้เยอะกับ คมตัด เครื่องมือตัด งานก่อสร้าง และงานที่ต้องรับการเสียดสีหนัก แต่ความแข็งนี่แหละที่ทำให้การขึ้นรูปแบบ 3D printing ยาก เพราะกระบวนการโลหะจำนวนมากต้องพึ่ง การหลอม-แข็งตัวซ้ำ ๆ ซึ่งเสี่ยงทำให้

- โครงสร้างเม็ดวัสดุเปลี่ยน (grain growth)

- เกิดรอยแตกร้าวจากความเค้นความร้อน

- หรือเกิดการเสื่อม/สลายตัวในบางบริเวณ

ข่าวประชาสัมพันธ์ของมหาวิทยาลัยอธิบายตรง ๆ ว่า “ความแข็ง” ของ WC–Co ทำให้มัน “ขึ้นรูปยาก” และกระบวนการผลิตแบบเดิมยังมีต้นทุน/ความสิ้นเปลืองของวัตถุดิบสูงในภาพรวม

วิธีใหม่: “softening not melting” ทำให้นิ่มแทนการหลอม

หัวใจของงานนี้คือการใช้เทคนิคที่มหาวิทยาลัยเรียกว่า hot-wire laser irradiation (หรือในคำอธิบายเดียวกันจะโยงกับแนวคิด laser hot-wire welding) ซึ่งเป็นการใช้ ลำแสงเลเซอร์ ร่วมกับ “วัสดุเติมที่ถูกอุ่นไว้ล่วงหน้า” เพื่อเพิ่มประสิทธิภาพการป้อนเนื้อวัสดุและคุมความร้อนให้แม่นขึ้น

แทนที่จะยิงจน “ละลายเป็นแอ่ง” แบบหนัก ๆ ทีมวิจัยพยายามคุมให้วัสดุอยู่ในสภาวะ อ่อนตัวพอให้เชื่อม/ยึดติดกันได้ แต่ไม่ถึงขั้นทำให้โครงสร้างภายในพังหรือเม็ดวัสดุโตเกินไป (ซึ่งเป็นจุดเสี่ยงของวัสดุแข็งจัด)

ทดลอง 2 วิธีการพิมพ์ และเจอข้อดี/ข้อจำกัดต่างกัน

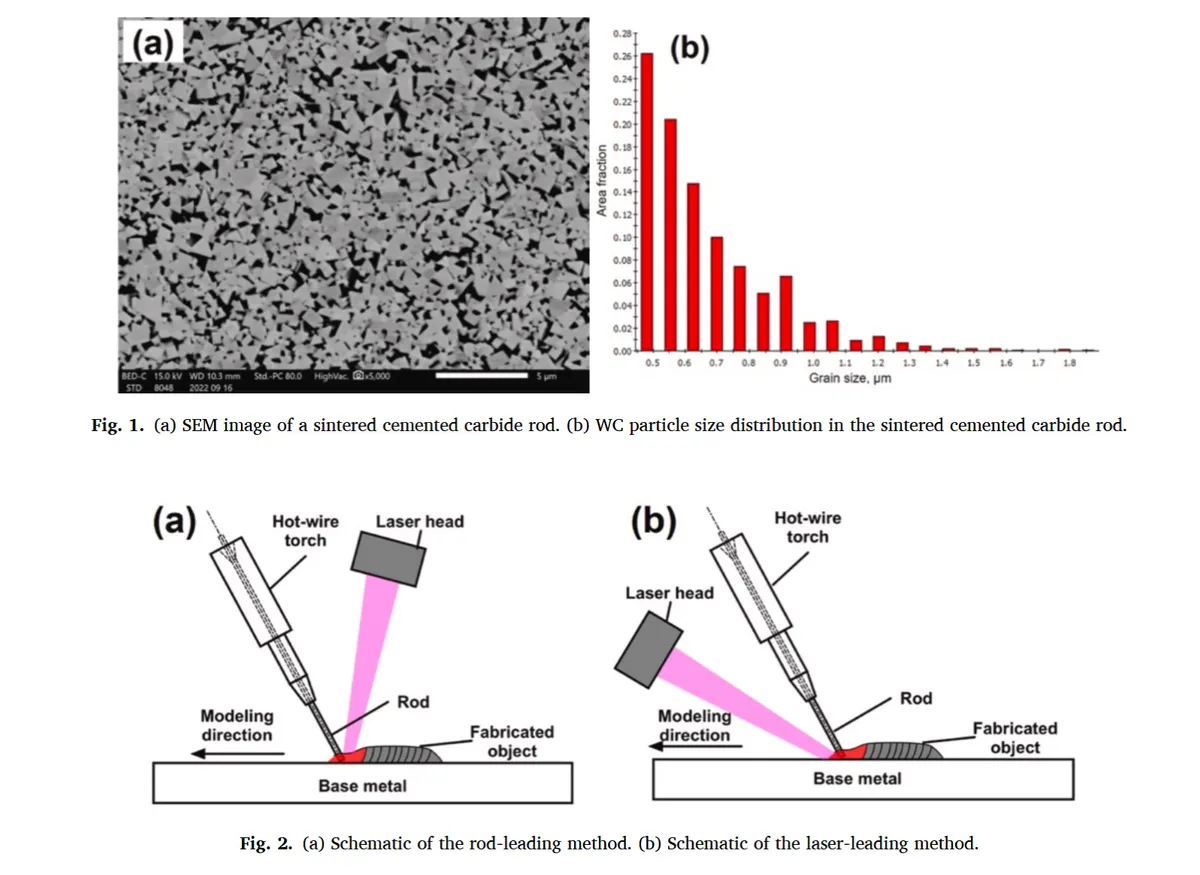

ในงานทดลอง ทีมวิจัยพูดถึง 2 แนวทางการสร้างชิ้นงาน (fabrication methods) แบบหลัก ๆ ได้แก่

- Rod-leading method: ให้แท่ง cemented carbide “นำ” ทิศทางการสร้างชิ้นงาน แล้วทำการฉายเลเซอร์ด้านบน

- Laser-leading method: ให้เลเซอร์ “นำ” แล้วฉายระหว่างปลายแท่ง carbide กับฐานวัสดุ (เช่น เหล็ก)

ทั้งสองแบบใช้แนวคิดเดียวกันคือ “ทำให้นิ่มแทนหลอม” แต่ผลลัพธ์ที่ได้ยังไม่สมบูรณ์เท่ากัน เช่น มหาวิทยาลัยระบุว่าแบบ rod-leading อาจทำให้บางส่วนด้านบนเกิด การสลายตัว (decomposition) จนเกิด defect ได้ ส่วน laser-leading เองก็มีช่วงที่ คุมความแข็งให้คงที่ ได้ยาก

ตัวช่วยสำคัญ: ชั้นคั่น Ni-based alloy

เพื่อแก้ปัญหาความแข็ง/ความเสียหายจากความร้อน ทีมวิจัยใส่ ชั้นคั่นโลหะผสมนิกเกิล (Ni-based alloy middle layer) ระหว่างชั้นการพิมพ์บางส่วน แล้วคุมอุณหภูมิให้เหมาะสม (เช่น ให้สูงพอสำหรับพฤติกรรมของโคบอลต์ แต่ต่ำกว่าช่วงที่ทำให้เกิด grain growth ตามเงื่อนไขที่ทีมงานติดตาม)

ผลคือทีมงานรายงานว่าสามารถได้ชิ้นงาน WC–Co ที่ ความแข็งเกิน 1400 HV และ “ไม่พบ defect/การเสื่อมสภาพ” ตามเกณฑ์การประเมินในงานวิจัย ซึ่งถือว่าน่าสนใจมากเพราะระดับความแข็งนี้อยู่ใกล้กลุ่มวัสดุ superhard (มหาวิทยาลัยยกตัวอย่างว่าใกล้แซฟไฟร์/เพชรในเชิงการจัดอันดับความแข็ง)

1400 HV คืออะไร ทำไมถึงเป็นตัวเลขที่ “ว้าว” สำหรับงานพิมพ์โลหะ

HV (Vickers hardness) เป็นหน่วยวัดความแข็งจากการกดหัวกดลงไปบนผิววัสดุแล้วดูความต้านทานการเกิดรอยบุ๋ม ตัวเลขยิ่งสูงโดยทั่วไปยิ่ง “แข็งและทนการสึก”

ประเด็นสำคัญคือ งาน 3D printing โลหะ/วัสดุแข็งมักเจอการแลกเปลี่ยน (trade-off) ระหว่าง

- ขึ้นรูปได้ง่าย

- กับคุณสมบัติเชิงกล (โดยเฉพาะความแข็ง/ความทนสึก)

การที่ทีมวิจัยระบุว่าคงความแข็งได้ เกิน 1400 HV โดยไม่ทำให้โครงสร้างพัง/เกิด defect ในเงื่อนไขที่รายงาน จึงทำให้ข่าวนี้ถูกพูดถึงในฐานะ “ก้าวสำคัญ” สำหรับการพิมพ์วัสดุประเภท cemented carbide

ทำไมงานนี้ถึงบอกว่า “ลดความสิ้นเปลืองวัสดุ” ได้?

การผลิต WC–Co แบบดั้งเดิมที่มหาวิทยาลัยอธิบายคือแนวทาง powder metallurgy ต้องใช้แรงดันและการ sintering เพื่อรวมผงวัสดุให้เป็นชิ้นงาน ซึ่งแม้ได้คุณภาพสูง แต่โดยธรรมชาติของกระบวนการและการแต่งชิ้นงานหลังผลิตอาจทำให้ “ใช้วัตถุดิบแพงจำนวนมาก” และ yield ไม่สวยนักในภาพรวม

ในทางกลับกัน แนวคิดของ additive manufacturing คือ “เติมเนื้อวัสดุเฉพาะจุดที่ต้องใช้” ซึ่งเหมาะมากกับวัตถุดิบราคาแพงอย่างทังสเตนและโคบอลต์—ทีมวิจัยจึงชี้ว่า AM มีศักยภาพในการช่วยลดการใช้วัสดุได้ เพราะสามารถ deposit เฉพาะส่วนที่ต้องการความทนสึก/ความแข็งสูง เช่น บริเวณคมตัดหรือผิวที่ต้องสัมผัสงานหนัก

ยังมีโจทย์ที่ต้องแก้: รอยแตกร้าว และรูปทรงซับซ้อน

แม้ผลลัพธ์ด้านความแข็งจะดูดี แต่ทีมวิจัยยอมรับว่ายังมี “การบ้าน” สำคัญ เช่น

- ปัญหา cracking ที่ยังพบในกระบวนการปัจจุบัน

- และการพัฒนาให้สร้าง รูปทรงที่ซับซ้อนขึ้น เพื่อไปถึงการใช้งานจริงในอุตสาหกรรม

มุมนี้สำคัญ เพราะในโลกการผลิตจริง “ขึ้นรูปได้” กับ “ขึ้นรูปได้ในรูปทรงที่ใช้งานจริงและทำซ้ำได้” เป็นคนละเรื่องกัน—การไปถึงจุดนั้นต้องอาศัยการคุมกระบวนการ ความร้อน และการออกแบบชิ้นงานร่วมกัน

ใครทำงานนี้ และตีพิมพ์ที่ไหน?

ข่าวประชาสัมพันธ์ระบุว่าผลงานถูกตีพิมพ์ในวารสาร International Journal of Refractory Metals and Hard Materials โดยเผยแพร่ออนไลน์ใน เดือนธันวาคม 2025 และจะอยู่ในฉบับพิมพ์ เมษายน 2026 พร้อมระบุ DOI ชัดเจนคือ 10.1016/j.ijrmhm.2025.107624

ทีมผู้วิจัยนำโดย Keita Marumoto และมีผู้ร่วมงานจากฝั่งอุตสาหกรรมคือ Mitsubishi Materials Hardmetal Corporation ร่วมทำวิจัยด้วย

ถ้าทำให้เสถียรขึ้นได้ จะเปลี่ยนอะไรในอุตสาหกรรม?

ถ้าวิธี “softening not melting” ทำให้กระบวนการเสถียรขึ้นและสร้างรูปทรงซับซ้อนได้จริง ผลกระทบที่เป็นไปได้ (ในเชิงแนวโน้ม ไม่ใช่ข้อสรุปตายตัว) คือ

- การทำ แม่พิมพ์/ชิ้นส่วนทนสึก แบบเฉพาะทาง (custom) ได้เร็วขึ้น

- ใช้วัตถุดิบแพงอย่าง tungsten/cobalt อย่างคุ้มค่า เพราะเติมเฉพาะจุด

- เปิดโอกาสให้ “วัสดุโหด ๆ” อื่น ๆ ที่ปกติพิมพ์ยาก อาจถูกนำหลักการไปปรับใช้ (ซึ่งผู้วิจัยเองก็พูดไว้ว่าแนวคิดนี้อาจต่อยอดไปวัสดุอื่นได้)

ที่มา: Tom’s Hardware